Mobil

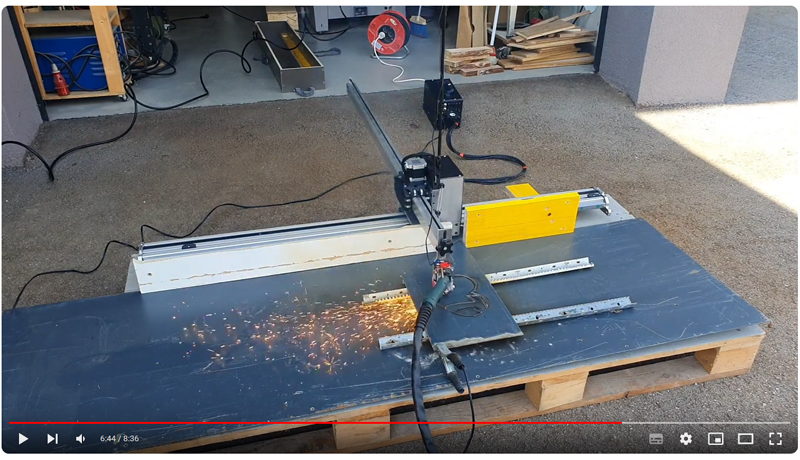

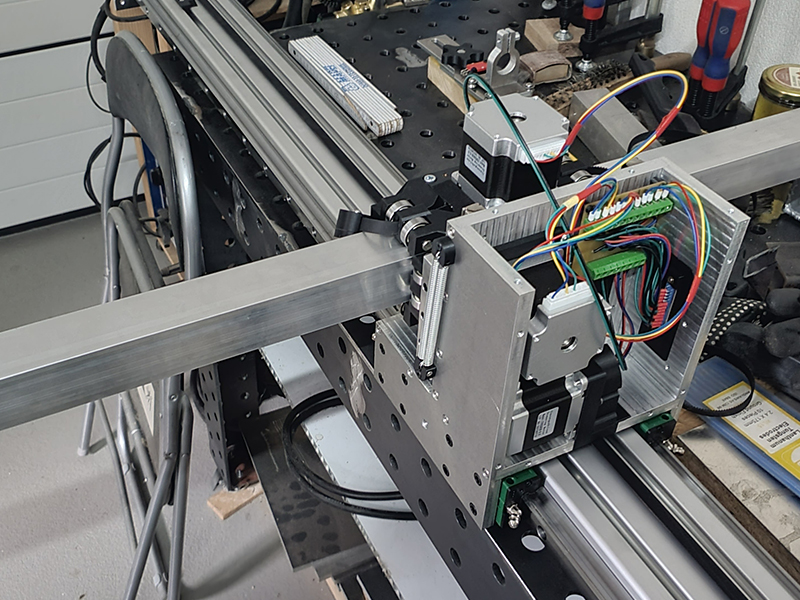

Mit nur wenigen Handgriffen (zwei Kabel, Eine Schraube) ist der X-Fire Auf- bzw. Abgebaut. Volle Flexibilität und Einsatzmöglichkeiten. Durch das geringe Packmaß, findet er in jeder noch so kleinen Werkstatt seinen Platz.

XYZ

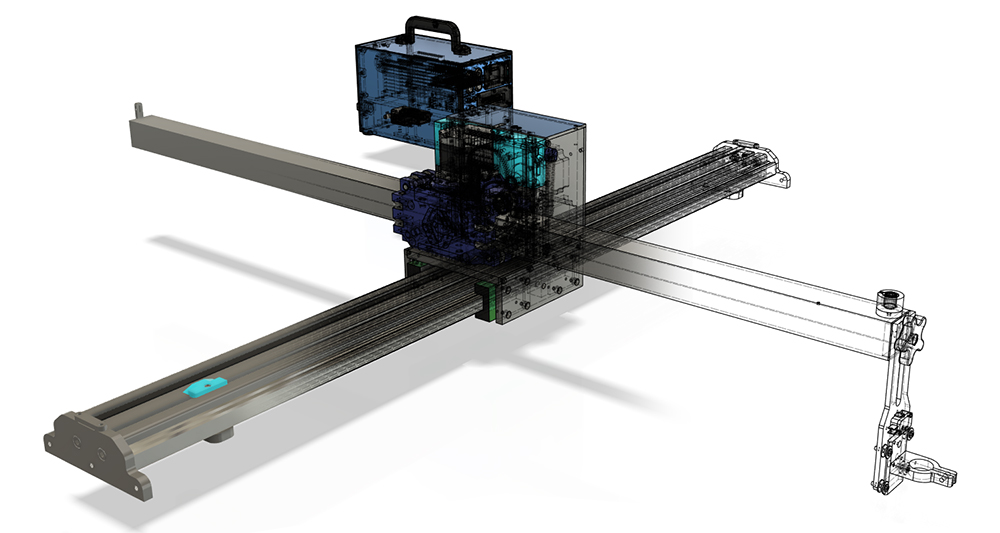

Der X-Fire ist im Gegensatz zu ähnlichen DIY- Plasmaschneidern ein Dreiachs System und hat dadurch den Vorteil dass durch die Höhenanpassung der Z-Achse, das Schnittbild Verbessert wird. Je nach verwendeten Controller kann auch THC eingesetzt werden.

Open Source

Die Baupläne sind unter der Creative Commons (4.0 Internationale Lizenz)

Attribution - NonCommercial lizensiert. Nicht Kommerziell beschränkt sich hier nur auf den gewerblichen Verkauf des X-Fires. Mit dem Gerät geschaffene Werke können natürlich auch kommerziell vertrieben werden.

INFO

Diese Bauanleitung befindet sich noch im Aufbau und es gibt keine Garantie auf Vollständigkeit! Bei vermehrt auftretenden Fragen werde ich diese hier Ergänzen. Das meiste ist aber eigentlich schon durch das 3D Modell selbst dokumentiert.

Für jegliche Art von entstandenen Schäden, die durch den Nachbau oder die Anwendung des Plasmaschneiders erfolgen, wird nicht gehaftet.

Der Nachbau dieses Projekts setzt voraus, dass Erfahrung mit dem Umgang von Elektrizität besteht. Netzspannung (220V) kann bei falscher Anwendung tödlich sein! Bei Unsicherheiten ist unbedingt ein Elektriker zu Rate zu ziehen! Ich werde hier keine Fragen bezüglich Netzspannung beantworten.

Der Nachbau erfolgt ausschließlich auf eigene Gefahr!

Benötigte Tools

- CNC - Fräse die fähig ist Aluminium zu bearbeiten

- 3D Drucker

- Lötkolben

- Winkelschleifer

Teileliste

Beachtet bitte dass ihr die Hauptführungen und die Aluminiumprofile für eure gewünschte X und Y Länge bestellt.

Die mindestlänge der Profile sind für

Y Achse: [Gewünschter Verfahrweg - 180mm]

X Achse: [Gewünschter Verfahrweg - 170mm]

Die MGN12 Führungen für Z müssen 150mm pro Schiene betragen. Ich habe hier eine 300mm Schiene plus zwei zusätzliche Wagen bestellt und die Schiene in der Mitte mit dem Winkelschleifer geteilt.

- Aluminium Profil 40x40x (je nach X Länge) - https://amzn.to/47nzrLU

- Aluminium Extrusion 40x80x1500 - https://amzn.to/3qjjiXg

- Linearführung HGR20 x 1500mm - https://amzn.to/3OITnBU

- Optokoppler PC817 - https://amzn.to/44Y85dZ

- Header Pins - https://amzn.to/3DKmhen

- Aderendhülsen - https://amzn.to/3qhnjM3

- 10m LAPP Kabel - https://amzn.to/3qm8Dey

- Klingeltaster 16mm - https://amzn.to/3KtQfr5

- Kabelschlauch - https://amzn.to/44UbGd5

- GX16 Stecker - https://amzn.to/44WWRGC

- D-SUB DB25 - https://amzn.to/44Y8o8D

- Nutensteine - https://amzn.to/3Yng5CE

- Spiralfedern - https://amzn.to/45AaThp

- M4 Schrauben - https://amzn.to/3YltGuh

- MGN12H Wagen - https://amzn.to/3qly8MZ

- MGN12 Rail 300mm - https://amzn.to/3DQXaGN

- 608 Kugellager - https://amzn.to/43UumrD

- 2GT (10mm) Idler Pully - https://amzn.to/47dBzpA

- 2GT (10mm) Riemenscheibe - https://amzn.to/3YvMU0j

- GT2 Zahnriemen 3m _(10mm) - https://amzn.to/3DKjMZH

- Micro SD Card Reader - https://amzn.to/3QnSYWJ

- Rohplatinen - https://amzn.to/3qiWKpN

- Kipp Schalter - https://amzn.to/3Qy3fzB

- Step Down Converter - https://amzn.to/3OL12iV

- Oled Display - https://amzn.to/3Ootyph

- ESP32 - https://amzn.to/3Qu2LdQ

- Netzteil 36V - https://amzn.to/3Qu2MOW

- Schrittmotorset inkl TB6600 - https://amzn.to/43SDAVv

- Schraubenset M3 - https://amzn.to/45lA8DX

- 0,5mm Fräser (für PCB Fräsung) - https://amzn.to/45elUoj

- Schrauben M2,5 - https://amzn.to/3OKwbmA

- Gewindeeinsätze - https://amzn.to/3OrR3hn

- Logic Level Shifter - https://amzn.to/3DMJ89a

- Relais - https://amzn.to/3Or5Rg1

- PCB Schraubklemmen - https://amzn.to/3OpXcdL

- MicroSwitch (Endschalter) - https://amzn.to/44UODhX

- Schrumpfschlauchset - https://amzn.to/43WFpAO

- V-Nut Kugellager - https://amzn.to/43XjlpB

- Aluminiumplatten 10mm Stärke (Anzahl und größe bitte selbst bestimmen. Ich hatte genug Reste zur Verfügung. Link dient als Beispiel) - https://amzn.to/44ZLNII

- Verwendetes PLA - https://amzn.to/44UziOt

- Edelstahl 8mm (Achse für Kugellager) - https://amzn.to/47oKQLN

- Diverse Schrauben in M5 und M6

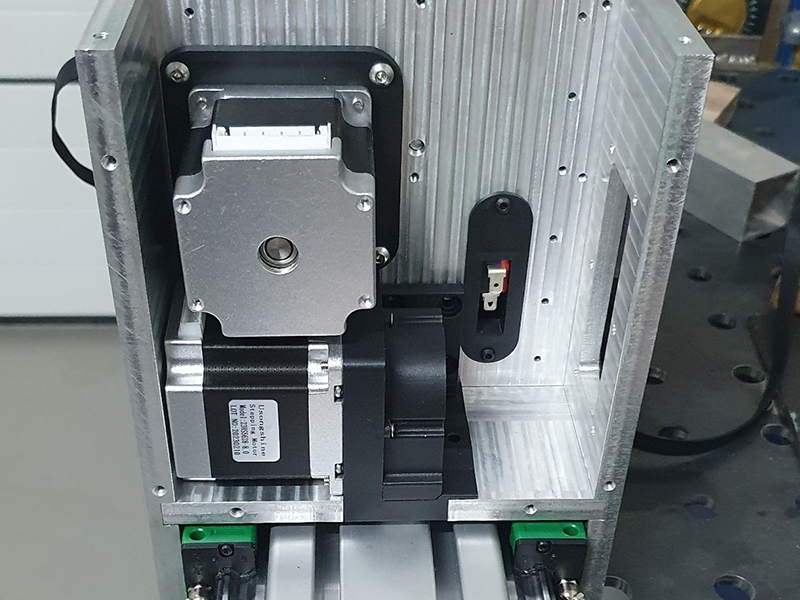

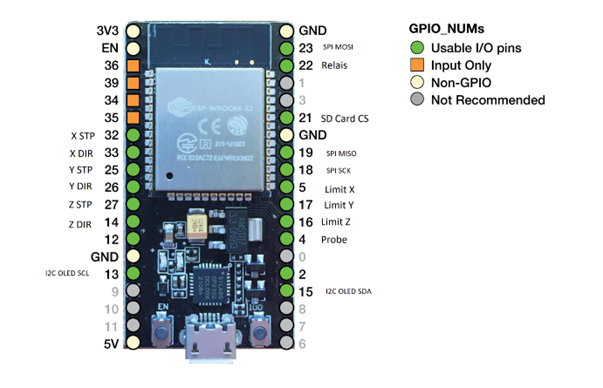

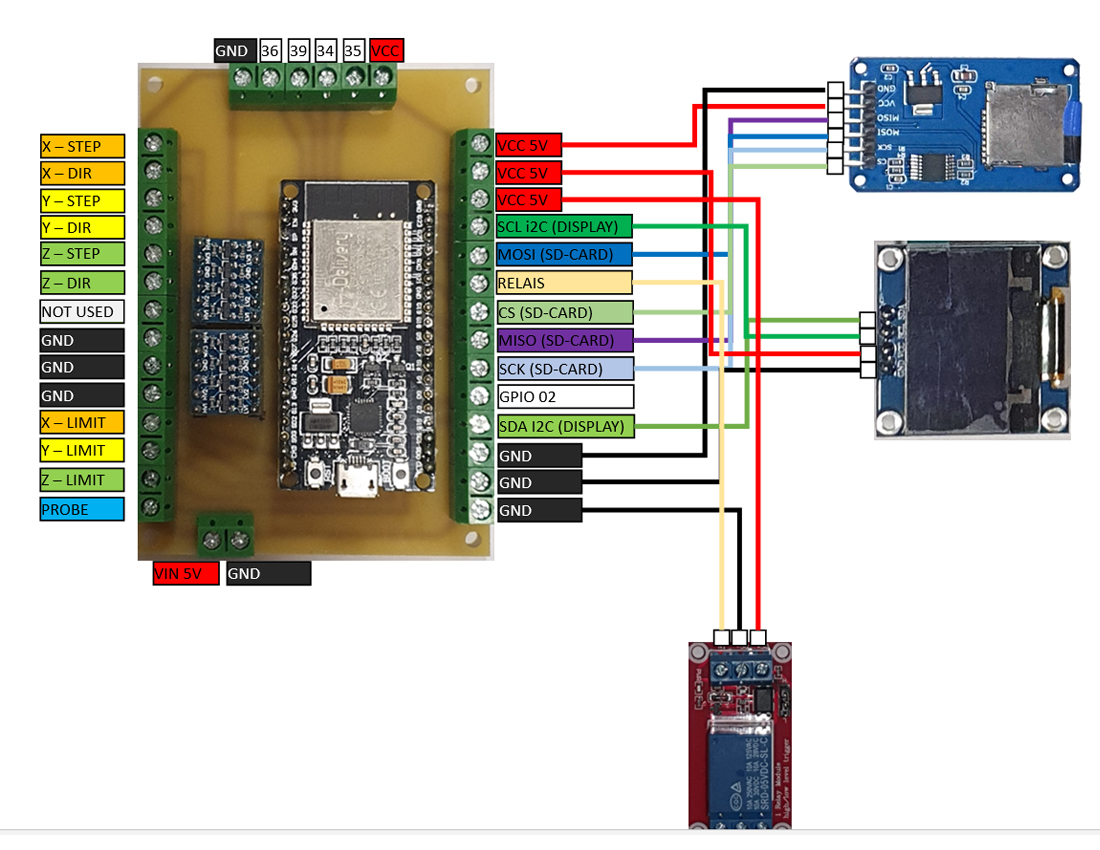

Elektrik

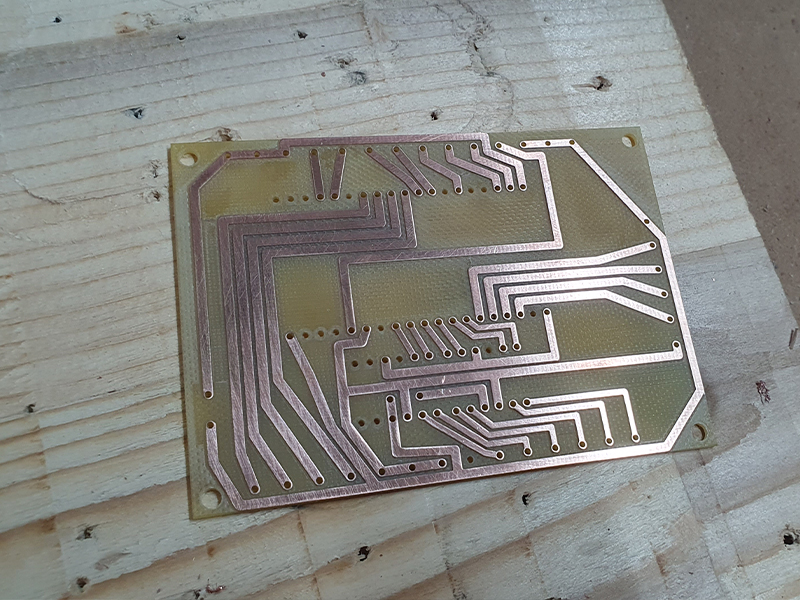

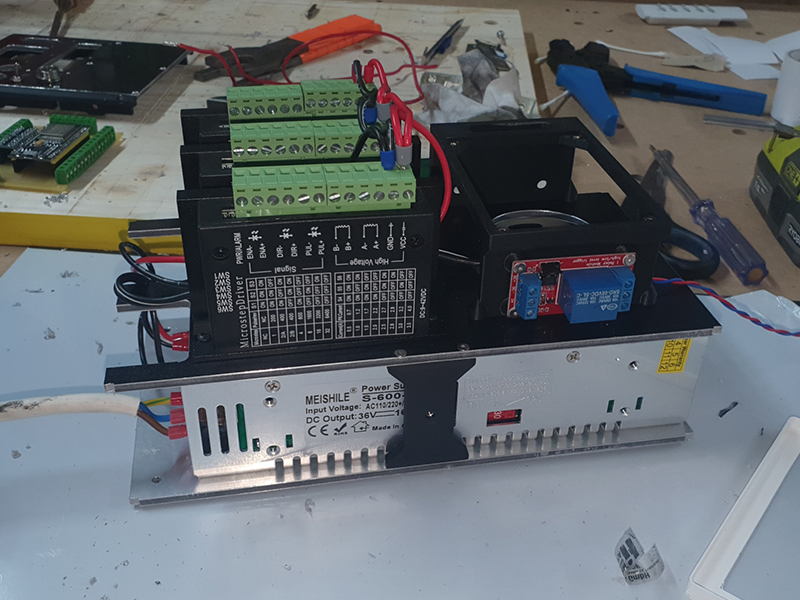

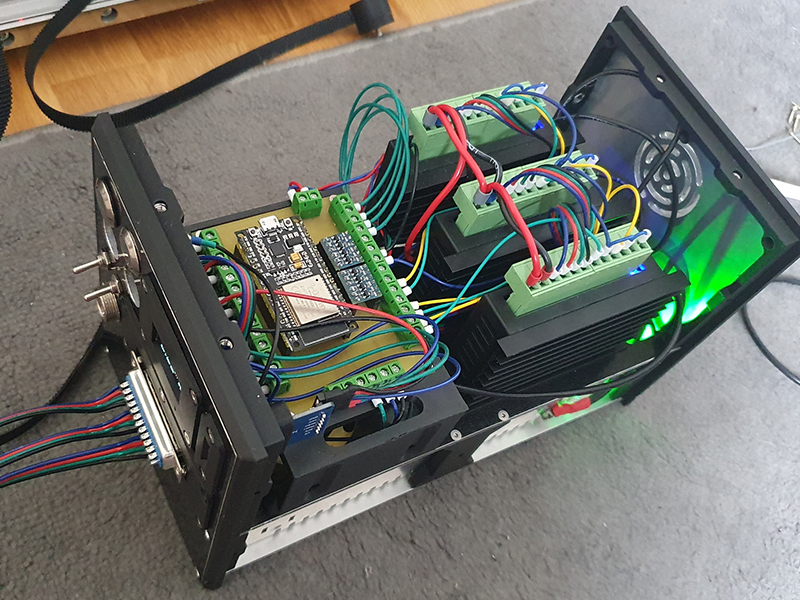

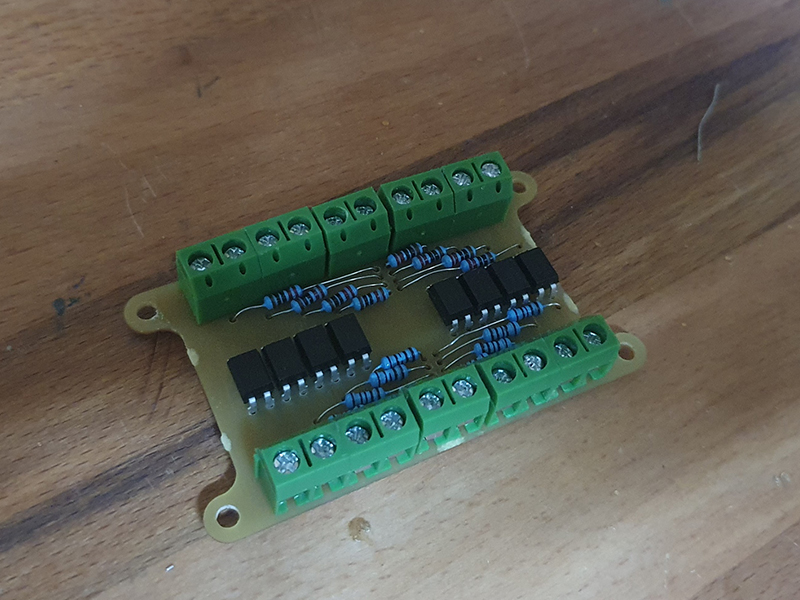

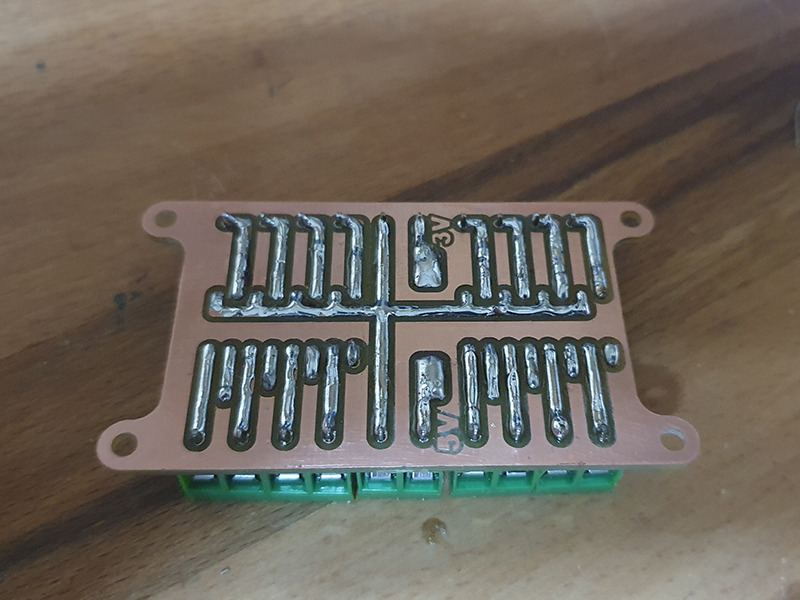

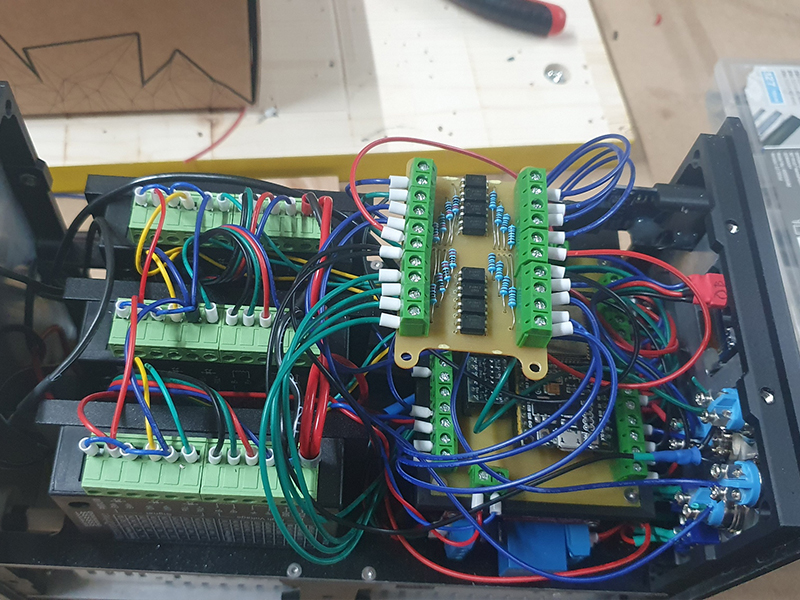

Die Steuereinheit läuft auf einem ESP32 mit FluidNC an Board. Ich habe hierfür einfach ein Breakoutboard entworfen welches auf einem SingleLayer PCB gefräst werden kann. Ich hatte damit mehrere EMV - Probleme bezüglich der Endschalter und musste somit nachträglich eine Optokoppler Platine entwerfen um das Problem in den Griff zu bekommen. Diese benötigt auf der Eingangsseite eine Spannung von 3.3V, für die es jedoch kein Terminal auf meiner Platine gab. Somit habe ich diese nachträglich mit einem gelöteten Kabel vom Levelshifter abgezweigt und das ganze sieht dadurch im Gehäuse nicht mehr so schön aus. Ich empfehle den Nachbau meiner Steuerung dadurch nur bedingt, außer es sind Gute Nerven für die Fehlersuche vorhanden.

Für Fluid NC gib es auch fertige Steuerungsplatinen mit allen Features an Board. Ob mein Gehäuse Platzmäßig mit diesen Platinten verwendet werden kann, muss jeder für sich selbst rausfinden.

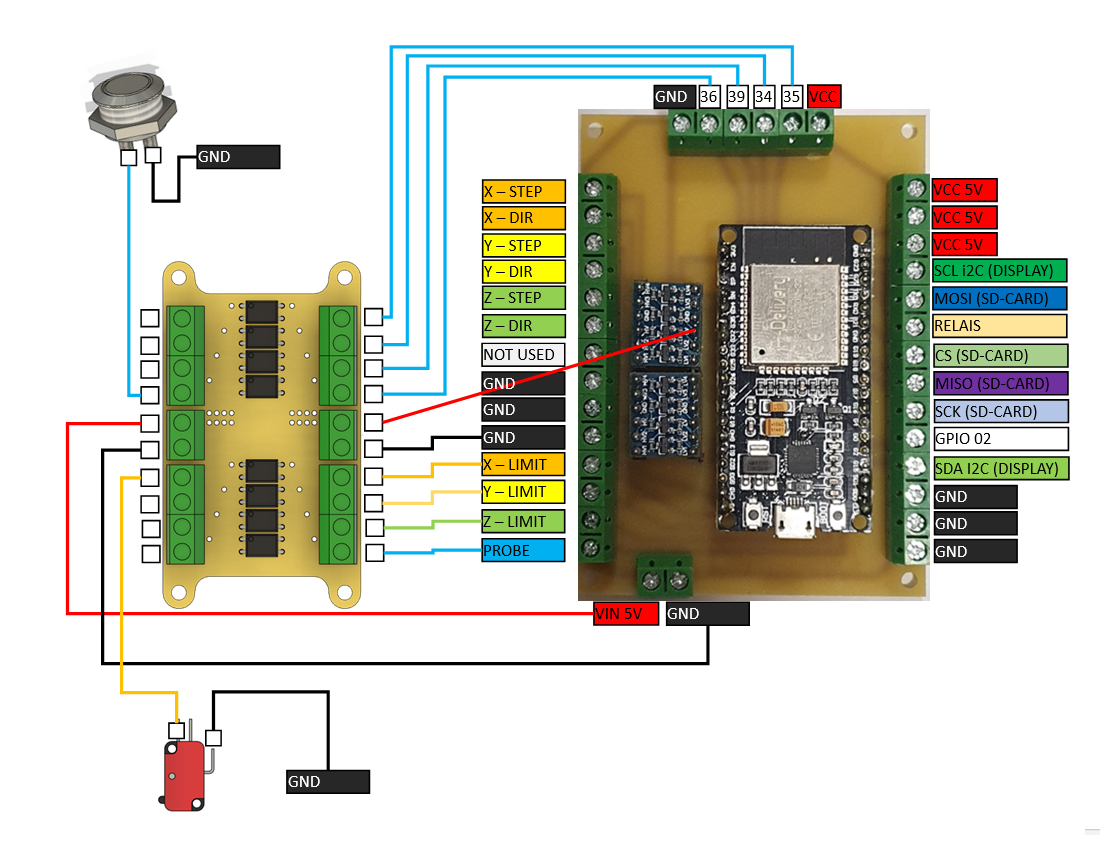

Pinbelegung ESP32

Breakout Board - Schematik #1

- Anschluss SD-Card Reader

- Anschluss LED Display

- Anschluss Relais

Breakout Board - Schematik #2

- Anschluss Optokopplerplatine

- Anschluss Taster (ein Schalter Schematisch dargestellt. Gesammt 4x)

- Anschluss Endschalter/ Probe (ein Schalter Schematisch dargestellt. Gesammt 4x)

Beachte: Die Endschalter, werden nicht direkt angeschlossen, sondern laufen schlussendlich über den DB25-Stecker zum X-Fire.

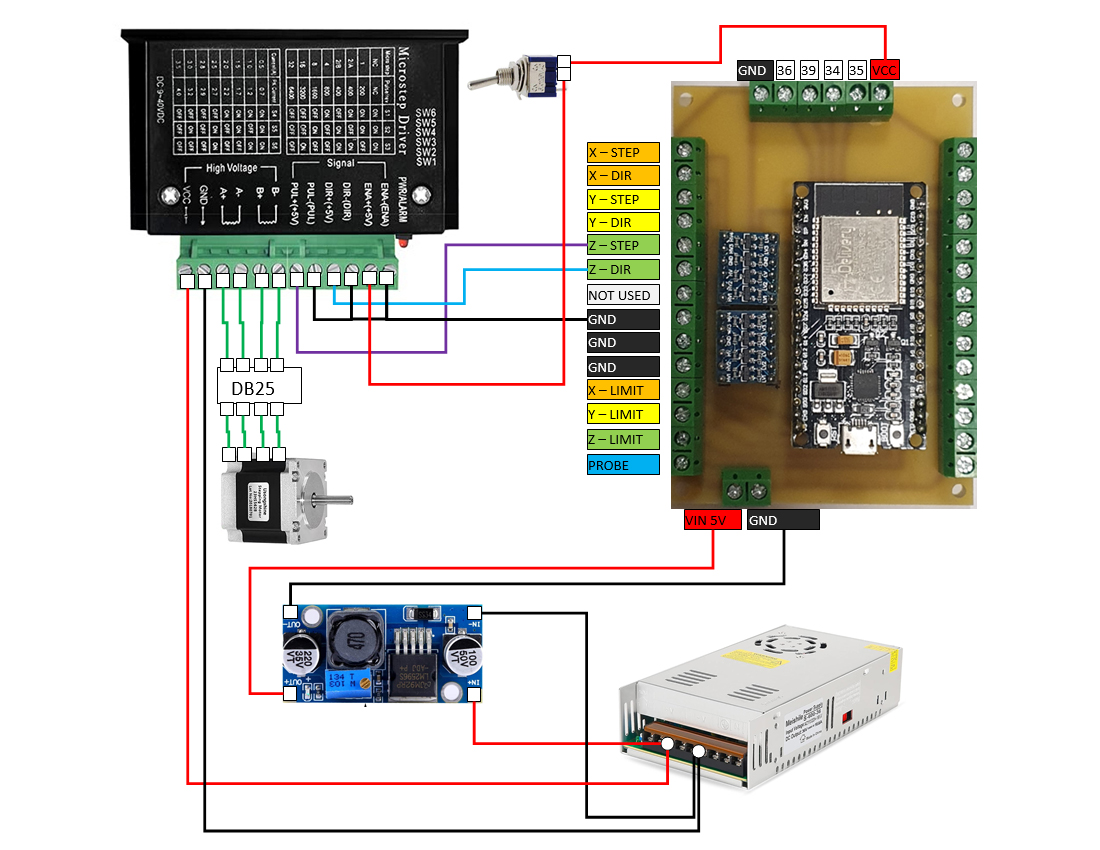

Breakout Board - Schematik #3

- Anschluss Netzteil (36V)

- Anschluss Step Down Converter

- Anschluss Schrittmotor Treiber

- Anschluss Schrittmotor (Getrennt über DB25 Stecker)

Der StepDown Converter muss vor Anschluss des Controllers auf 5V über den Poti eingestellt werden!

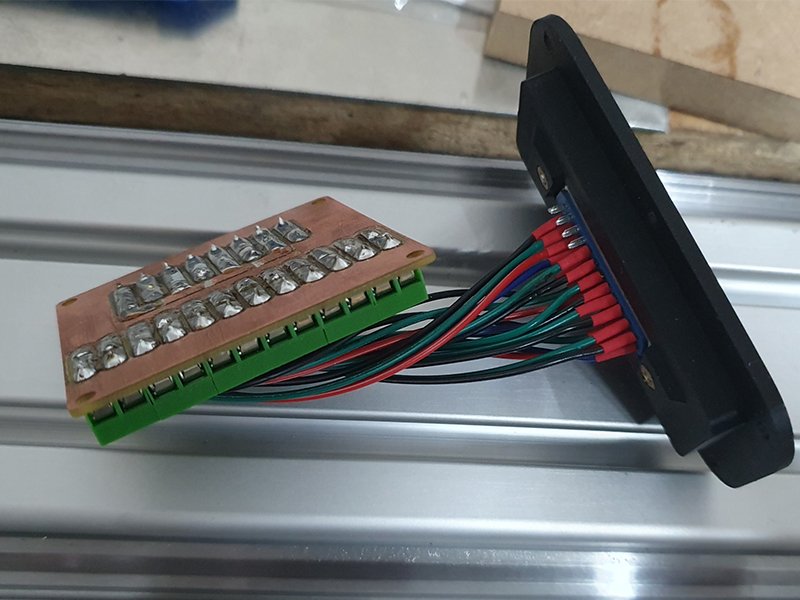

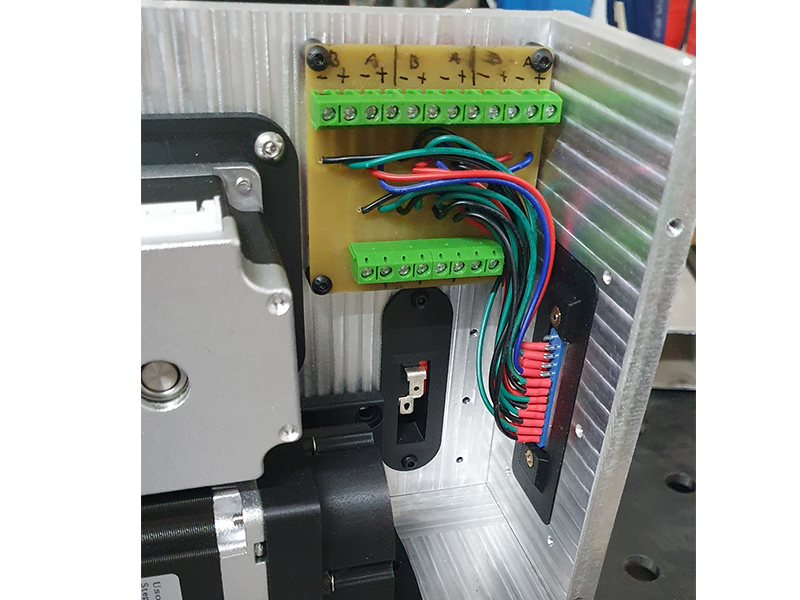

Anschlusskabel

ACHTUNG: Ein Normales Parallelport Drucker Kabel reicht hier für die darüberlaufende Leistung nicht aus!

Ich habe für mein Projekt ein geschirmtes LAPP Kabel mit 0,34mm² Querschnitt gewählt. Am DB25 Stecker sind somit insgesammt 5 dieser Kabel angelötet. In jeweils 3 Kabel wird die Motorversorgung von den Treibern geführt und in den anderen 2 jeweils Zwei Endschalter bzw. der Schalter für das Antasten (Probe)

Ich hatte ja vorhin schon erwähnt, dass ich EMV Probleme hatte. Normalerweise wird der Schirm ja einseitig zusammengefasst und auf Masse gelegt. Bei mir waren die Störungen auf den Endschaltern erst weg, als ich den Schirm komplett isoliert hatte. Mir selbst ist es nicht ganz erklärlich warum das so ist, aber sei hier nur erwähnt falls jemand ähnliche Probleme hat und nach Lösungen sucht.

Die Pin Belegung der Stecker kann jeder für sich selbst entscheiden. Nach dem Konfektionieren des Kabels ist es auf jednfall zu Prüfen ob es Fehlerfrei ist.

Über das Breakoutboard an der Maschinenseite hat man im Nachhinein immer noch die Möglchkeit die Pin Belegungen anzupassen.

Platinen

Controller Software

Hier eine kleine Linksammlung zu FluidNC und ein paar Tutorials die mir sehr weitergeholfen haben:

FluidNC - GitHub

FluidNC - Wiki

Youtube-Beginner Tutorial by NewTech Creative

Youtube-Project Introduction by Barton Dring

Youtube-Deutsches Tutorial by Digitale Dinge

CAD/CAM Software

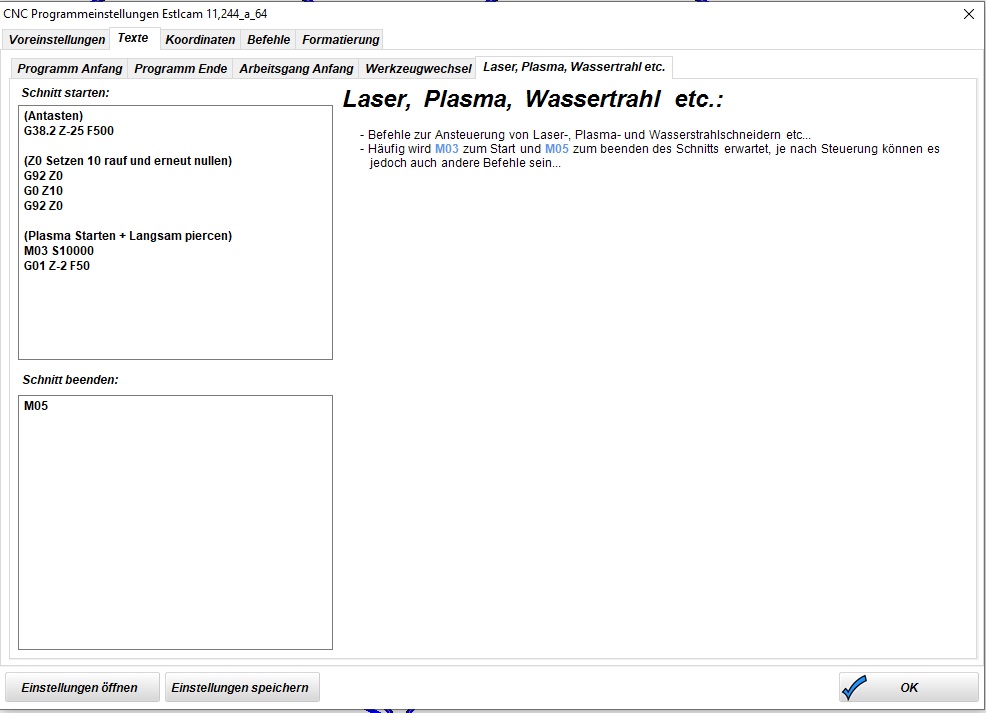

Bei der verwendung von ESTLCAM muss in den Einstellungen (Einstellungen > CNC Programme > Texte > Laser, Plasma, Wasserstrahl) der GCode für das Probing und Piercen hinzugefügt werden.

Ich verwende hier folgenden GCODE:

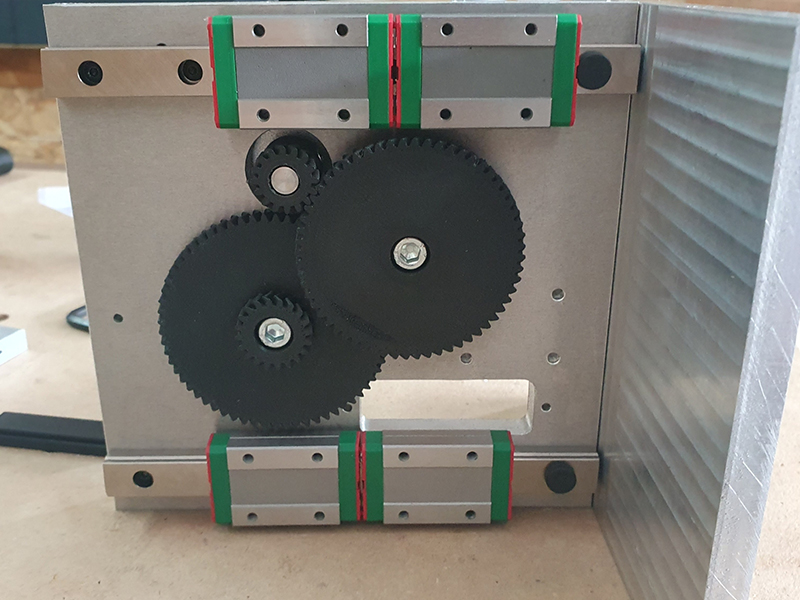

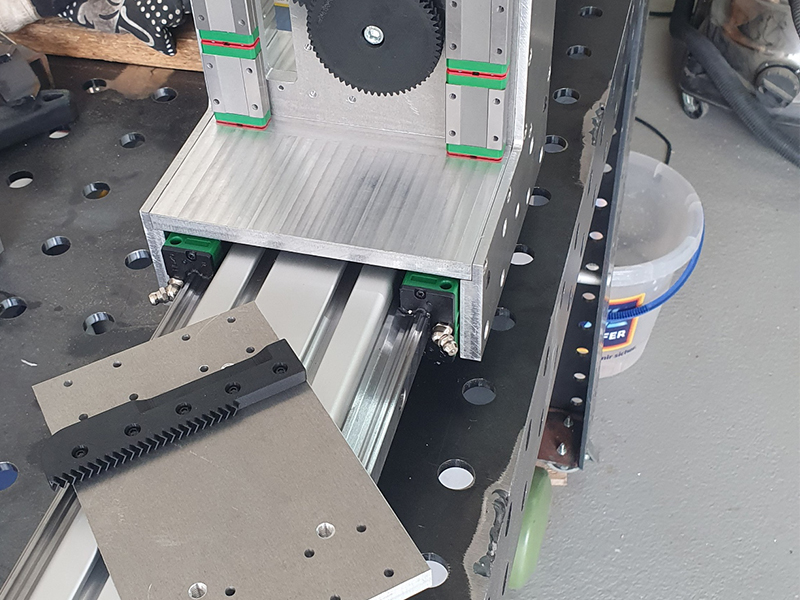

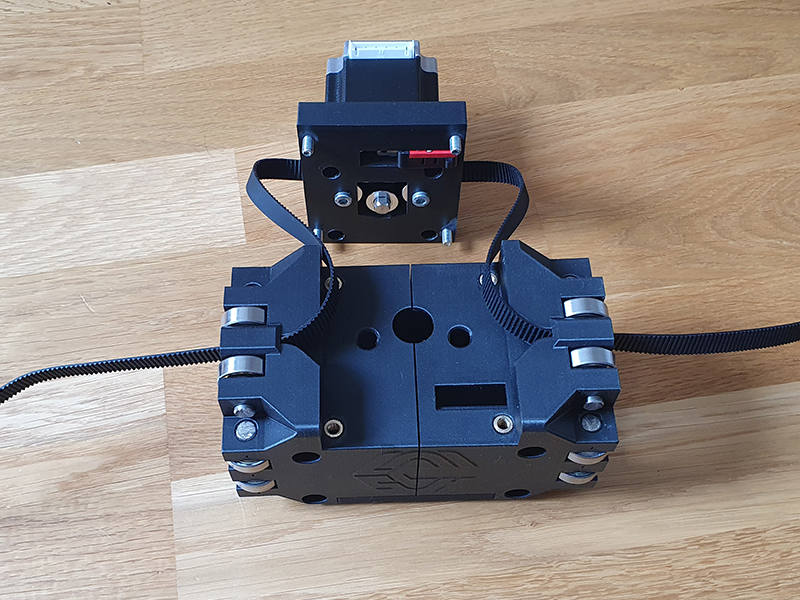

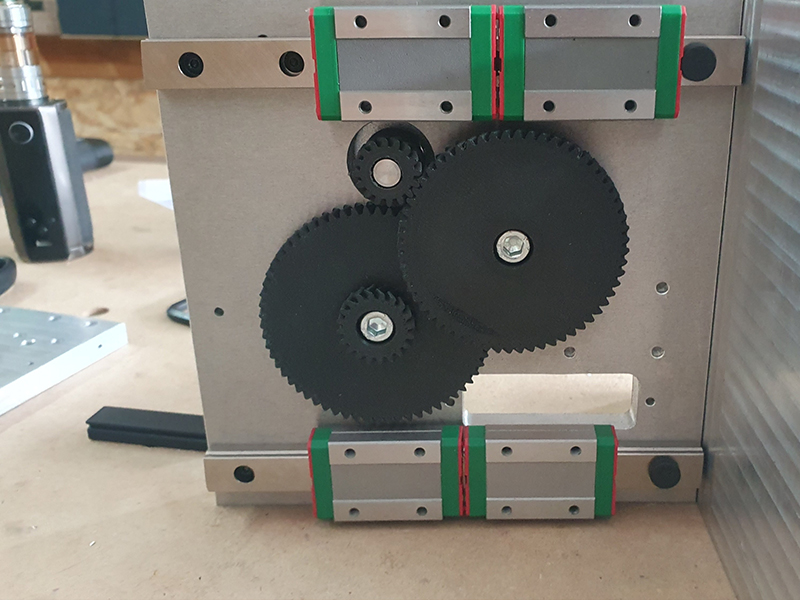

Mechanik

Aluminium Fräs - Teile

Einige Bohrungen an den Seiten der Teile sind manuell vorzunehmen. Dazu einfach die Maße aus dem 3D Model verwenden.

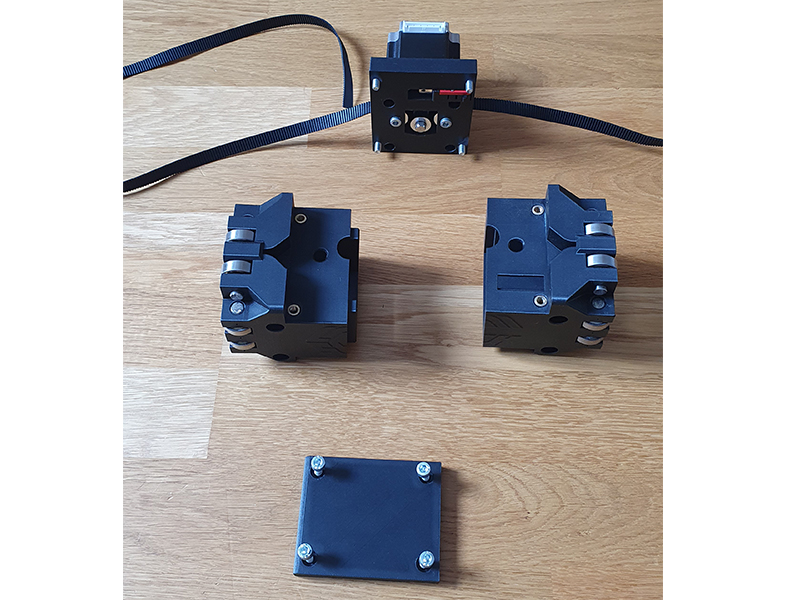

3D - Druck Teile

Das kritischste Teil ist die Führungshalterung für die X Achse. Wenn der 3D Drucker genau arbeitet, sollte das 40x40mm Profil spielfrei in die Führung passen.

Die 608er Kugellager werden mit einer 8mm Edelstahlwelle an ihrem Platz gehalten. Die Toleranzen sind hier so, dass diese Welle mit Kraft in das 3D Druckteil gepresst weren muss.

Ich habe alle Teile in PLA gedruckt. PA wäre hier warscheinlich mehr zum empfehlen, vor allem für die Zahnräder.

Die Projektbeschreibung befindet sich noch im Aufbau und wird bei vermehrt auftretenden Fragen erweitert.